Slim isoleren onder hoge druk: hoe team Altrad het Ineos-project tackelt

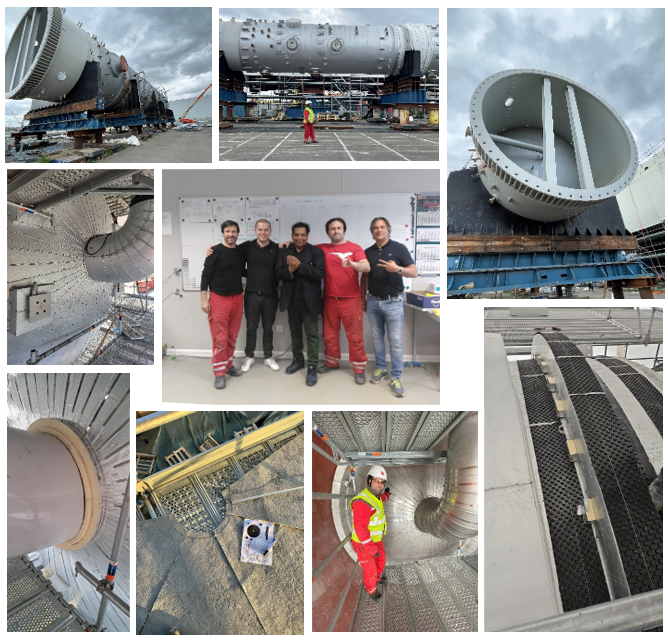

In de lente van 2024 begon voor Altrad een technisch veeleisende missie: het isoleren van equipment voor Ineos, Project One. Wat begon met berekeningen en documentatie in april, groeide al snel uit tot een grootschalige werf met tot wel 70 medewerkers ter plaatse. De opdracht? Specifieke isolatiewerken aan zeven industriële ‘splitters’: gigantische kolommen waar op sommige apparaten een 10-tal lagen isolatie nodig waren.

Een technisch huzarenstuk van start tot finish

Vanaf juni werd er op de site gewerkt met verschillende types koude-isolatie tot -60°C, waaronder Pyrogel XTF, Cryogel Z, PIR en Foamglas. Tegelijkertijd werd op andere splitters warmte-isolatie geplaatst met Rockwool en opnieuw Pyrogel XTF. Geen eenvoudige klus, want elke zone vroeg om een specifieke aanpak – van isolatie tot maatwerk in beplating.

“Rond de kolommen moesten we meerdere lagen Pyrogel aanbrengen, telkens met andere technieken. Dat leverde veel onvoorzien werk en uitdagingen op,” vertelt Kurt Mesut, projectmanager bij Altrad. “We hebben in de loop van het project oplossingen moeten zoeken voor diverse aanpassingen, deze goed laten keuren en correct moeten documenteren.”

Slim maatwerk, nachtwerk en innovatief denkwerk op Project One

De complexiteit zat niet alleen in het technische werk, maar ook in de organisatie achter de schermen. Er werd gewerkt in shiften, met een zorgvuldige taakverdeling en coördinatie van materiaal en bestellingen – allemaal in samenwerking met ALTRAD’s aankoopdienst. De verschillende internationale medewerkers op de site zorgden voor een kleurrijk maar intens samenwerkingsproces.

Het dag/nacht-systeem betekende dat we onze medewerkers op een heel andere manier moesten inzetten. Het ontdubbelen van overkoepelende functies was zeker niet evident.

Bij het aanbrengen van isolatie zijn vocht en condensatie een constante vijand. Daarom plaatsten we bovenop de isolatie dampschermen en bedachten we extra technieken om die te hechten aan de Pyrogel. Daarbovenop kwam een beschermende laag noppenfolie en aangepaste beplating.

“We hebben tijdens dit project veel ervaring opgedaan en ook veel zelf ontworpen,” zegt Kurt. “Het resultaat is niet alleen degelijk werk, maar ook een efficiëntere én goedkopere aanpak voor de klant. Een voorbeeld is de door de klant gevraagde trapeziumbeplating voor de buitenkant. Deze is veel moeilijker rond een buisvormig apparaat aan te sluiten dan een golfplaat. We hebben zelf een oplossing uitgedokterd om de naden mooi op elkaar te laten aansluiten.”

Technologie als versneller

Extra technologie speelde een sleutelrol om de opdracht efficiënt aan te vliegen. Dankzij 3D-scans konden we de juiste vorm en radius bepalen van de ronde kop van de splitter. Zo konden onze materiaalbestellingen veel accurater doorgeven, wat een win-win is voor elke partij.

Ook jong talent bloeide op. Junior projectmanager Mathias Christiaansen groeide in zijn verantwoordelijkheid over documentatie, progress registreren, Primavera (MS-projects), opvolging manpower en timesheets. Quality manager Alberto Mendes had dan weer de belangrijke opdracht om elke laag en elke zone te controleren en te documenteren.

“Het was een boeiende ervaring voor ons allemaal,” sluit Kurt af. “Maar wát een project. Complex en een ware breinbreker. Maar ook ontzettend plezant.”

Team Altrad:

Operations Manager Major Projects: Carlisto Sitskoorn

Site manager: Kurt Mesut:

Calculatie: Wannes Raats

Jr project manager: Matthias Christiaansen

Quality control: Alberto Mendes